品質・歩留り向上

弊社が提供するサービスの「品質」について。 一般にNC旋盤加工において要求される品質は主に大きく2つ、寸法公差と幾何公差で構成されます。これらは、機上計測すなわち加工中の作業者による検査(確認)、ならびに加工後のチャッキングフリー状態で主として定盤上で検査されます。この計測についても熟練技能者の勘と経験に依存することが多く、この理由としては、NCによる指令値=寸法精度とならないこと、温度の影響を受けること、チャッキングによるひずみによる影響などの理由が挙げられます。

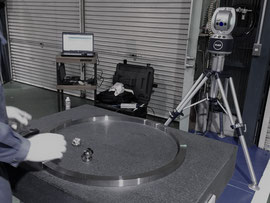

弊社ではお客様に安心・安全品質をご提供するために、温度および精度を数値的に管理でき、品質への属人性を減らすことを可能とするために光学式計測器を採用しています。

◇機上計測および加工後の検査について

①光学式計測器(レーザートラッカー)

本装置(レーザートラッカー)は、測定対象物に単独で接触させるターゲット(球体部)とレーザーを発受信し球体を自動で探索する本体部とで構成されます。本来ボーイングなど航空機向けの大型構造物用の計測装置として開発されたそうですが、その高精度な直進性を利用し、NC旋盤上での機上計測を可能としました。

②機上計測

加工現場において、工作機械精度=加工品質とはならず、要求精度を満たすには工作機外部からの測定手段が必要です。一般に測定手段として、ノギス、マイクロメータが使用されます。弊社では、加工品質のデジタル化あるいは測定技術の非属人性を確保すべく、外部計測器による手段を採用しています。

§コラム【機械加工現場での常識が変わった!?】

NCによる加工現場で「ありがち」なのは、公差部が低い段差のためマイクロメータなどでは計測できない場合に「NCの数値で合わせた」という現場作業者の判断。量産品であれば、専用測定治具などを製作されるケースもあるかもしれませんが、単品・小ロット・単納期には非現実的な手段です。また、測定用に取り代を余分に残すなどの方法もありますが、公差寸法確定後、余分な個所を切削除去すると変形してしまったとかいうケースも多々見られます。現場作業者の判断もやむを得ないかもしれませんが、お客様にそれで納得いただけるでしょうか?

\オンライン相談も/

079ー261-2947

営業時間:月~金 9:00~18:00