VA/VE提案

NC旋盤加工における最大の課題の一つである「変形」について。 一般にNC旋盤加工は熟練技能者の勘と経験に依存することが多く、中でも特に「変形」についてはNCによる数値制御やNCプログラムで解決できるものではありません。そのため熟練技能者への依存度は顕著と言わざるを得ません。

弊社が取扱う案件は低剛性である場合が多く、約90%以上の案件で変形が関係します。変形は要求精度、ワークサイズ(肉厚含む)、材質などの影響を受けるため、加工前計画および加工中の実機での状況判断が特に重要となります。弊社では従来の過度な属人性を排除すべく、デジタル技術を駆使した加工前計画を行います。これらにより、手戻り防止、品質担保が可能となりお客様に安全・安心品質をご提供いたします。

1.NC旋盤加工時の変形判断

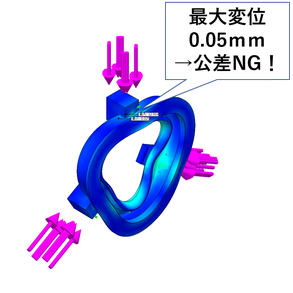

剛性のあるワークを旋盤加工する際には全く意識しないことでも剛性の低いワークの場合には大きな問題となります。即ち、要求精度を満たすための難易度が高くなり、工数増加、治具費用などコストアップへとつながります。このような変形しやすいワークの場合、CAE静解析による事前検討が有効です。これにより、治具無しでのギリギリの肉厚あるいは、リブを追加することによる剛性アップの検討が可能となります。3DCADデータあるいはdxf データをいただければ無料でCAE静解析いたします。ただし、弊社で取扱い可能な案件に限ります。

①CAE(コンピュータシミュレーション)

金属機械加工の変形は、金属の内力あるいは外力の影響を受けます。弊社ではNC旋盤加工におけるチャック圧(外力)による変形量をPC上でCAEにより解析を行います。一般にNC旋盤加工で要求される精度を満たすには弾性変形内での取り扱いであることが多く、即ち静解析を利用します。この結果に基づき、チャッキング方法等の正確な検討を行うことが可能です。ただし、現物とCAEのモデルにはギャップがありCAEの結果を必ずしも鵜呑みにすることはできません。例えば、座屈や接触非線形解析が必要な場合など現実には起こり得ます。このため、静解析に過去の加工実績による統計情報を加えて判断しています。

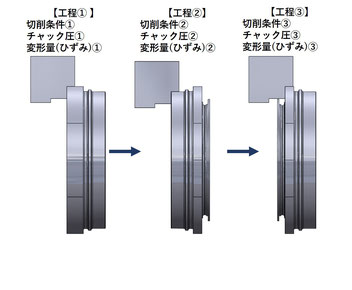

②3DCADによる工程設計

最終形状が薄肉で各工程における変形が最終工程へ影響を及ぼす場合に3DCADを使用し、各工程でのチャック方法・形状・残し量などを事前に検討します。その際に変形量をCAEで解析することで、最適な工程設計を行うことが可能となります。

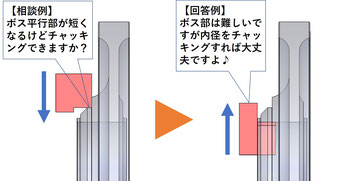

2.チャッキング(把持)の可否判断

設計段階での旋盤加工におけるチャッキング可否の判断は困難が伴います。3DCADデータあるいはdxf データをいただければ無料で加工可否判断いたします。ただし、弊社で取扱い可能な案件に限ります。

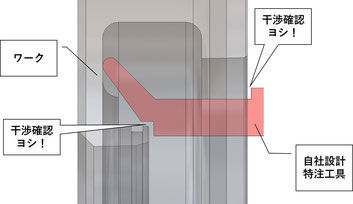

3.特殊形状ー特殊工具の製作判断

設計段階での旋盤加工における工具選択あるいは加工可否の判断は困難が伴います。場合によっては、特殊工具を設計製作する必要が生じます。3DCADデータあるいはdxf データをいただければ無料で加工可否判断いたします。ただし、弊社で取扱い可能な案件に限ります。

\オンライン相談も/

079ー261-2947

営業時間:月~金 9:00~18:00